O Simufact é uma solução que cobre um grande número de processos de fabricação na indústria metalúrgica, desde a fabricação aditiva, estampagem e soldadura. Com a capacidade de simular toda a cadeia do processo de fabricação, o Simufact ajuda-o a otimizar o processo, reduzir os custos e tempo de colocação no mercado, ao mesmo tempo que melhora a qualidade do produto.

As soluções oferecida pelo software Simufact são divididas em três linhas de produtos, com requisitos específicos para cada processo individual: Simufact Additive, Simufact Forming e Simufact Welding.

O Simufact Additive é a solução para os processos de fabricação aditivos Powder Bed (SLS, SLM, LBM, DMLS, EBM).

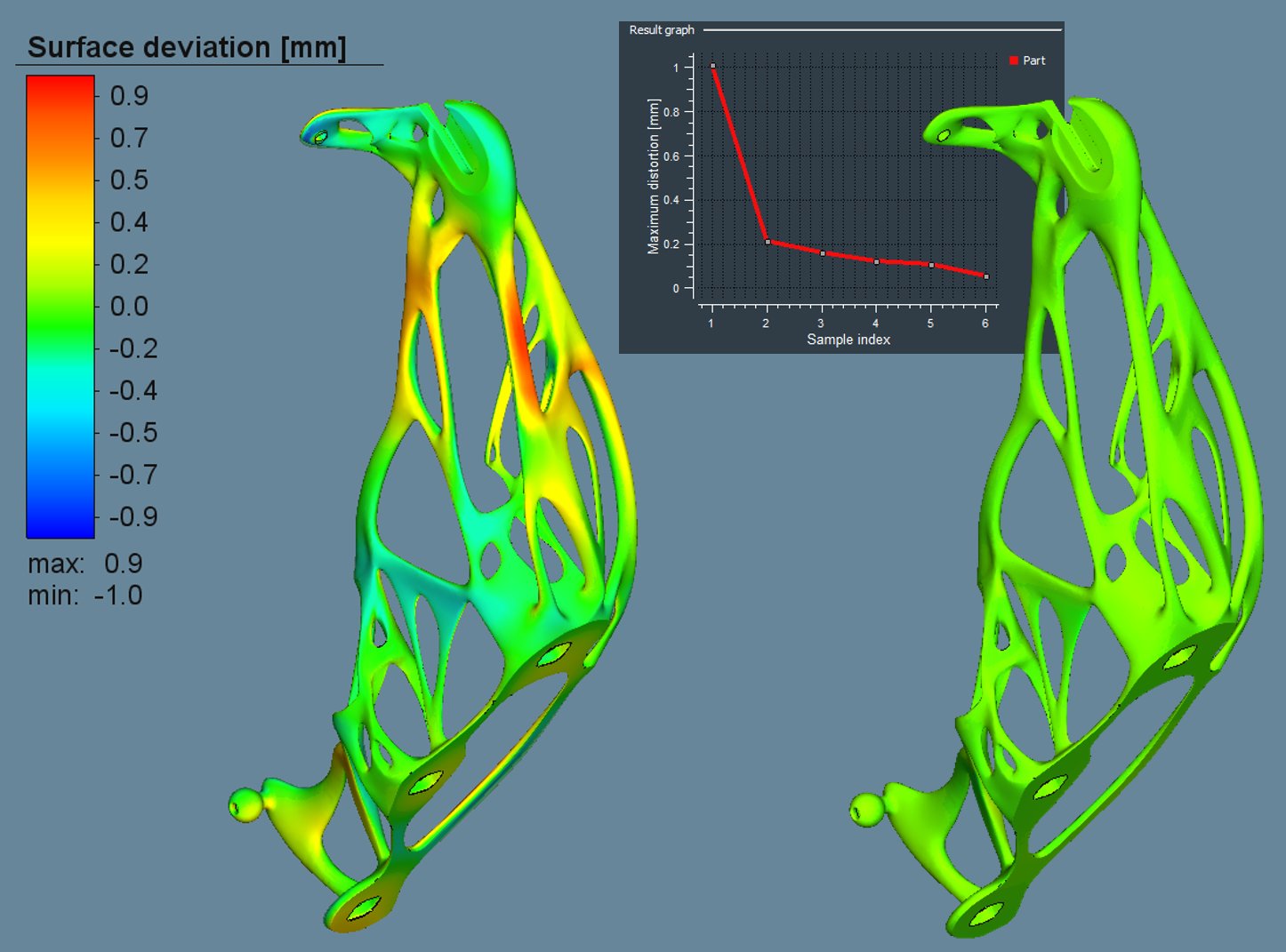

O Simufact Additive prevê a distorção e as tensões residuais na peça, orientando assim o engenheiro de produção para a forma deverá compensar para garantir uma peça de qualidade na primeira impressão. Variáveis do processo podem ser selecionadas para otimizar a impressão 3D, reduzindo o tempo e o desperdício.

O Simufact Additive pode ser usado para explorar o processo, incluindo examinar a influência da:

- Seleção do material

- Potência vs. Velocidade

- Características do pó

- Caminho e padrão da impressão

- Suportes e estruturas internas

O Simufact Additive simula o processo total, incluindo:

- Processos de fusão por Camada de Pó (Powder Bed Fusion)

- Tratamento térmico

- Pressurização

- Separação da peça

- Remoção da estrutura de suporte

- Processo HIP (Hot Isostatic Pressing – Prensagem isostática a quente): previsão da distorção, tensão residual e densificação do material

O Simufact Additive ajuda-o a construir a peça à primeira e usa métodos computacionais eficientes para prever:

- Contração

- Deformação do componente

- Tensões Residuais

- Localização ideal da peça

- Estrutura dos suportes

- Deformação da placa de base

- A influência dos vários componentes no espaço de construção

- Execute a simulação num ambiente Windows e Linux

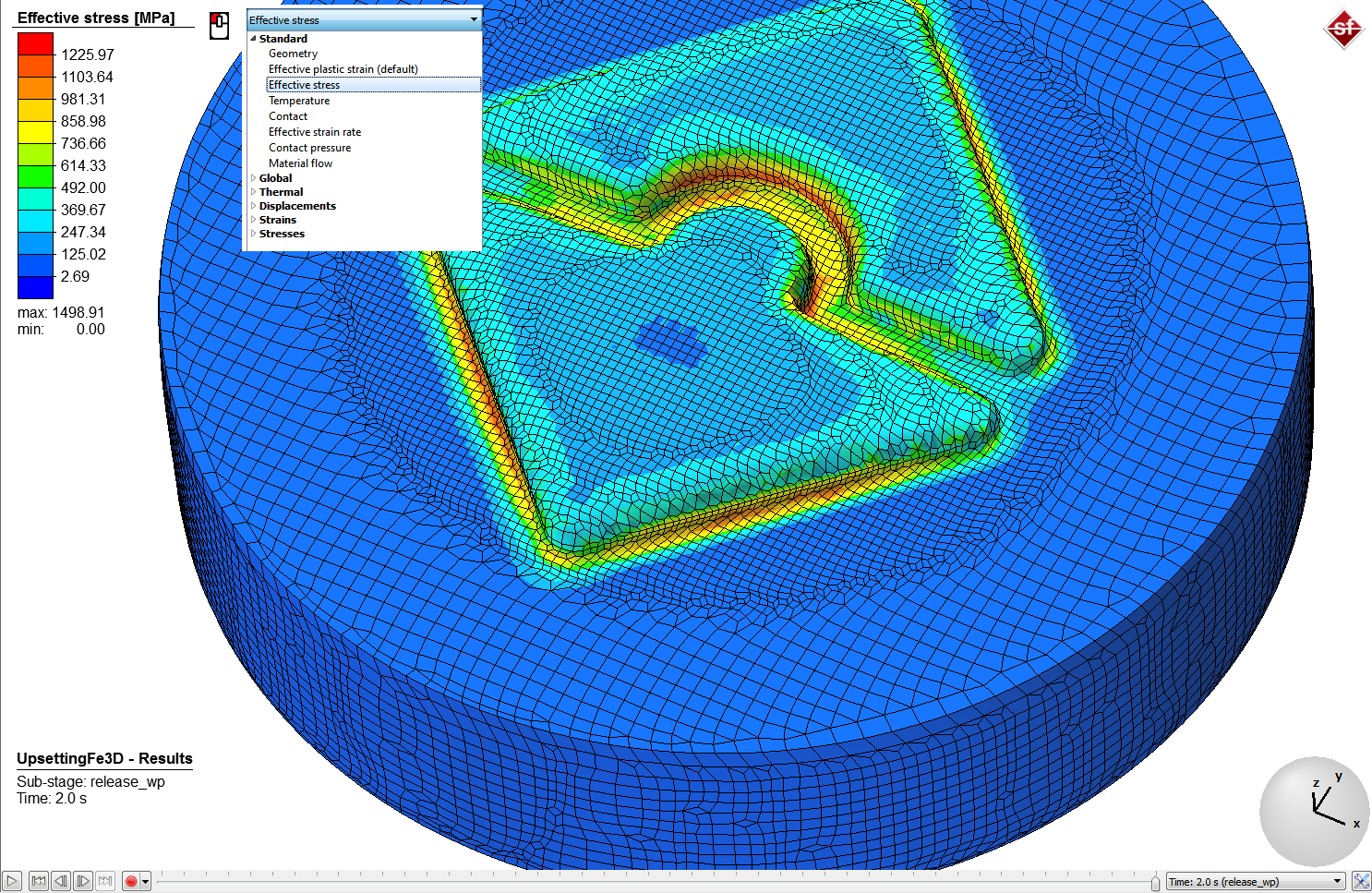

O Simufact Forming abrange todo o espectro de tecnologias de estampagem. Garante uma representação realista dos processos, com funcionalidade 3D completa e representação 3D de todas as ferramentas e peças. Simulações precisas são possíveis ao incluir os principais aspetos que afetam os processos, como:

- A cinemática da máquina

- Comportamento não-linear do material da peça, incluindo plasticidade, taxa de dependência e efeitos de temperatura

- Atrito e contato entre ferramentas e peças estampadas

- Auto contato das peças estampadas para prever dobras

- Termodinâmica do processo: condições iniciais de aquecimento; aumento de temperatura devido à formação de energia e atrito; transferência de calor entre ferramentas, peça e ambiente.

Vários módulos estão disponíveis, o módulo principal Forming Hub inclui as principais funcionalidades necessárias para a simulação (GUI, solver, base de dados de materiais etc.). Incluindo também os recursos para realizar simulações de estampagem a frio, a quente e perfilagem/rolamentos. Os utilizadores podem escolher qualquer um dos outros módulos para aumentar os seus recursos de simulação.

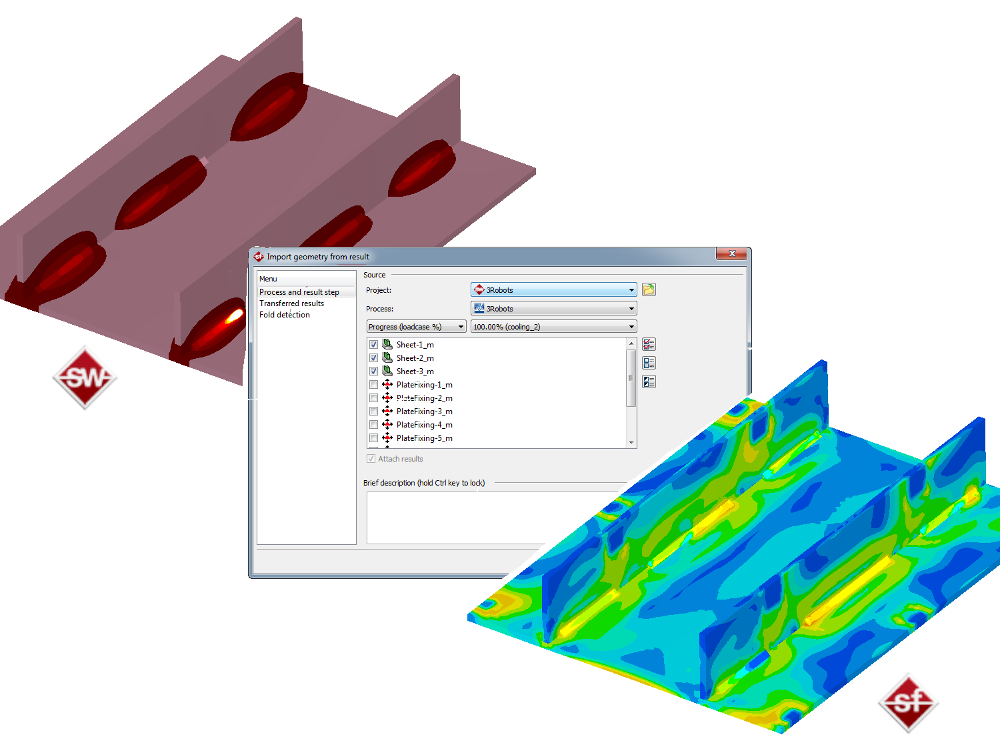

- Sheet metal forming – Estampagem de chapa

- Ring rolling – Dobragem por rolos

- Heat treatment – Tratamento térmico

- Open die forging – Forjamento em matriz aberta

- Mechanical joining – União mecânica

Existe ainda outros módulos adicionais disponíveis para ajudar com a análise da tensão da matriz e nos cálculos da microestrutura, desempenho mais rápido, importação de CAD, customização e acesso a base de dados de materiais mais alargada.

O Simufact Welding simula processos complexos de soldadura que podem envolver várias sequências de soldadura e prever distorções dos componentes, considerando as transformações da fase que ocorrem durante o processo. Com o Simufact Welding, os utilizadores obtêm informações sobre as propriedades do cordão de solda e defeitos de soldadura, como as rachaduras a quente, ajudando-os a resolver problemas antes de colocar o processo em uso.

Ao juntar o Simufact Welding com o Simufact Forming, os utilizadores podem simular uma combinação de vários processos em cadeia, com o processo de soldadura a montante e a jusante. A facilidade na transferência de dados permite não apenas a consideração do histórico de estampagem, mas também a análise de resistência das juntas soldadas simuladas.

Saiba mais sobre os recursos e áreas de aplicação no site.